半导体设备 I 干法刻蚀

在半导体干法刻蚀中,主要有两种设备:电容耦合等离子体(Capacitively Coupled Plasma、CCP)刻蚀、电感耦合等离子体(Inductively CoupledPlasma,lCP)刻蚀。这两种设备是半导体制造过程中不可或缺的部分,它们各自具有独特的工作原理和应用领域。

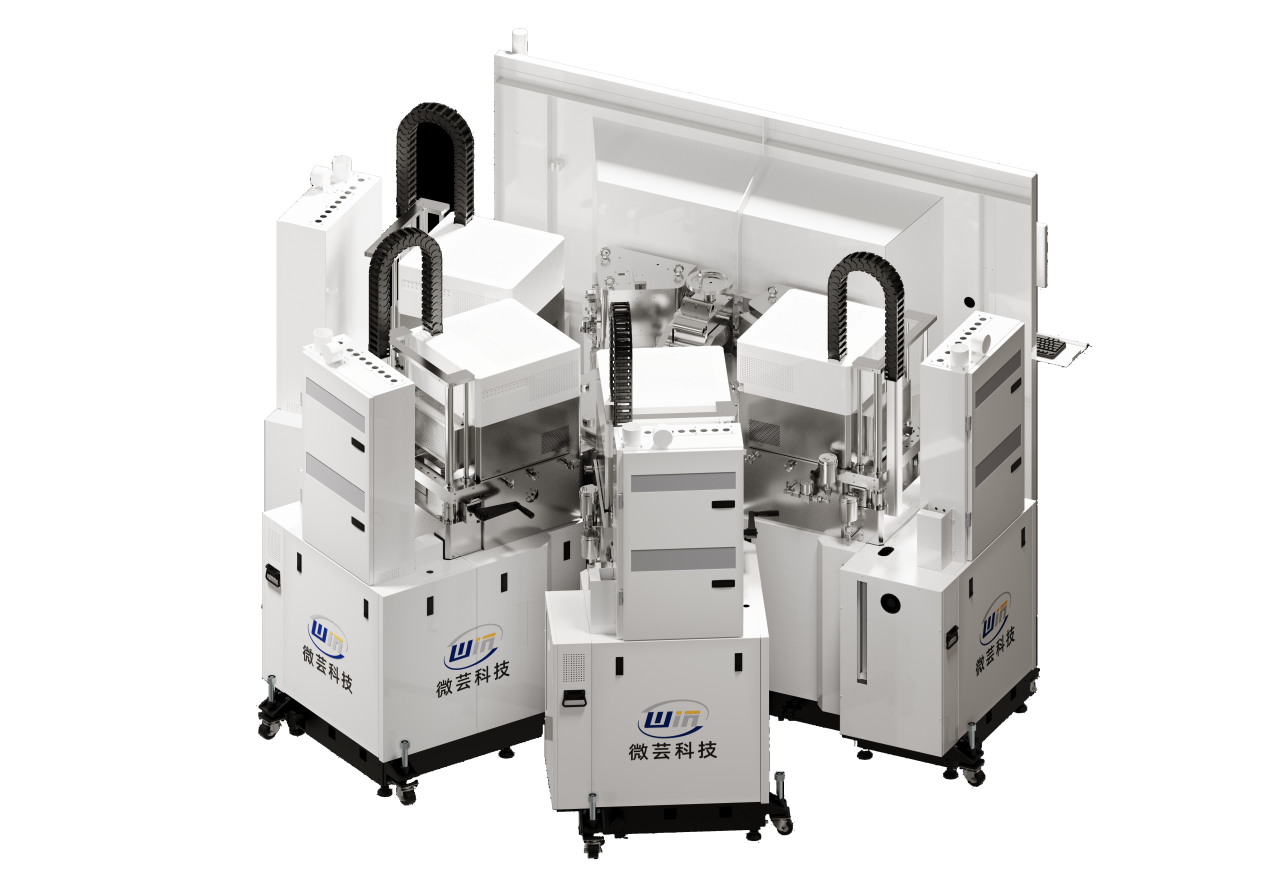

上海微芸半导体科技有限公司生产的电容耦合等离子体干法刻蚀机(CCP)和电感耦合等离子体干法刻蚀机(ICP)是针对先进工艺节点与生产线各种关键应用的大规模量产型设备,其卓越性能亦可在各大高校及科研机构展示其科研属性。

CCP设备8英寸向下兼容,广泛满足各类刻蚀需求,凭借卓越的刻蚀均匀性和高速刻蚀能力,确保了工艺结果的高效与精准。此外,在刻蚀形貌与工艺性能上表现非凡,高选择比结合高速刻蚀特性,有效提升了生产效率。系统灵活性强,能够根据客户需求,灵活选择并配置气体种类,满足个性化生产与研究需求。

ICP设备8英寸向下兼容,适用于各种刻蚀需求,具备优异的刻蚀均匀性和快速刻蚀速率,确保了高效、精确的刻蚀工艺结果。同时,高选择比和高各向异性使刻蚀过程更为精准,减少损伤。专业的机械设计与优化的操作软件使该设备操作简便、安全,且工艺稳定、重复性、均匀性极佳。此外,高断面轮廓可控性保证了刻蚀表面的平整光滑。该系统可以根据客户要求选择气体种类进行配置。

电容耦合等离子体(CCP)刻蚀

电容耦合等离子体(CCP)刻蚀主要依赖于电容耦合原理来产生等离子体,这种等离子体源适用于各种半导体材料的刻蚀,包括但不限于硅、金属等。CCP刻蚀设备通常由多个真空等离子体反应腔和主机传递系统构成,是一种大型真空的全自动加工设备。它的应用范围广泛,包括但不限于薄膜生长、光刻、清洗、离子注入等半导体制造工艺。

电感耦合等离子体(ICP)刻蚀

电感耦合等离子体(ICP)刻蚀则采用电感耦合原理来产生高密度的等离子体,适用于更精细的线路和结构的刻蚀。ICP刻蚀设备能够提供更高的各向异性刻蚀,这对于提高集成电路的性能至关重要。

主要用在fab哪些工艺中?

CCP:

主要用于介质刻蚀,适用于刻蚀键能比较大的物质及需要高深宽比的深孔结构。其应用的工艺环节有:

Oxide(氧化物)刻蚀:在半导体制造中,氧化物层(如SiO₂)的刻蚀是常见的步骤,CCP由于其特定的物理和化学机制,非常适合用于氧化物的精确刻蚀。

Nitride(氮化物)刻蚀:氮化物层(如Si₃N₄)也常作为半导体器件的组成部分,CCP同样适用于氮化物的刻蚀工艺。

Contact(接触孔)刻蚀:在多层金属布线结构中,需要形成接触孔以连接不同层的金属线。CCP技术因其高精度和低损伤特性,常被用于接触孔的刻蚀。

ICP:

适用于较广泛的应用,包括金属、多晶硅以及部分介质的刻蚀。具有刻蚀速率快、选择比高、各向异性好等优点。其应用的工艺环节有:

Si(硅)刻蚀:在半导体制造过程中,硅基片的刻蚀是基本且重要的步骤。ICP技术能够有效地刻蚀硅材料,形成所需的图形结构。

Poly(多晶硅)刻蚀:多晶硅常用于半导体器件的栅极等结构,ICP技术能够精确地刻蚀多晶硅,满足器件制造的高精度要求。

Metal(金属)刻蚀:在金属布线层的制作过程中,需要刻蚀金属以形成特定的电路图案。ICP技术因其高效的刻蚀能力和良好的选择比,非常适合用于金属层的刻蚀。

有哪些特点?

CCP:

1)低功率低密度等离子体:CCP技术利用静电场和交流电场的作用产生等离子体,通过电容耦合将交流电场传递到气体中,从而激发等离子体进行刻蚀。这种方法产生的等离子体密度相对较低,适用于介质材料的刻蚀。

2)高精度:CCP刻蚀系统能够产生稳定的等离子体,并且等离子体的能量分布均匀,有利于实现高精度的刻蚀过程。在刻蚀过程中,离子的轰击方向性较好,主要是垂直于待刻蚀表面的方向移动,这有助于减少侧向刻蚀,提高刻蚀的深宽比。

3)均匀性好:由于电容耦合的特点,CCP刻蚀能够在较低的气压下产生稳定的等离子体,从而实现均匀的刻蚀效果。这对于大面积、复杂图形的器件加工尤为重要。

4)广泛应用:CCP刻蚀技术广泛用于芯片制造、微电机系统(MEMS)、光电子器件以及纳米材料研究等领域。它能够以极高的精度和对材料的最小损伤来刻蚀晶圆材料,是微纳加工中的重要工艺之一。

ICP:

1)高功率高密度等离子体:ICP技术通过随时间变化的磁场电磁感应产生电流作为能量来源,激发气体放电产生高密度等离子体。这种等离子体具有更高的能量和密度,能够快速刻蚀导电材料。

2)刻蚀速率快:ICP刻蚀过程中,高密度的等离子体在RF射频作用下对wafer表面发生物理和化学反应,使得刻蚀速率较快。这对于提高生产效率、缩短加工周期具有重要意义。

3)选择比高、损伤小:ICP刻蚀技术具有较高的选择比和较低的损伤特性。它能够在精确去除目标材料的同时,尽量减少对周围材料的损伤,保护器件的原有性能。

4)应用灵活:ICP刻蚀技术适用于多种材料的刻蚀,包括Si、poly、metal等STI、gate和导线等etch环节。它可以根据不同的工艺需求选择合适的刻蚀气体和反应条件,实现灵活的加工过程。

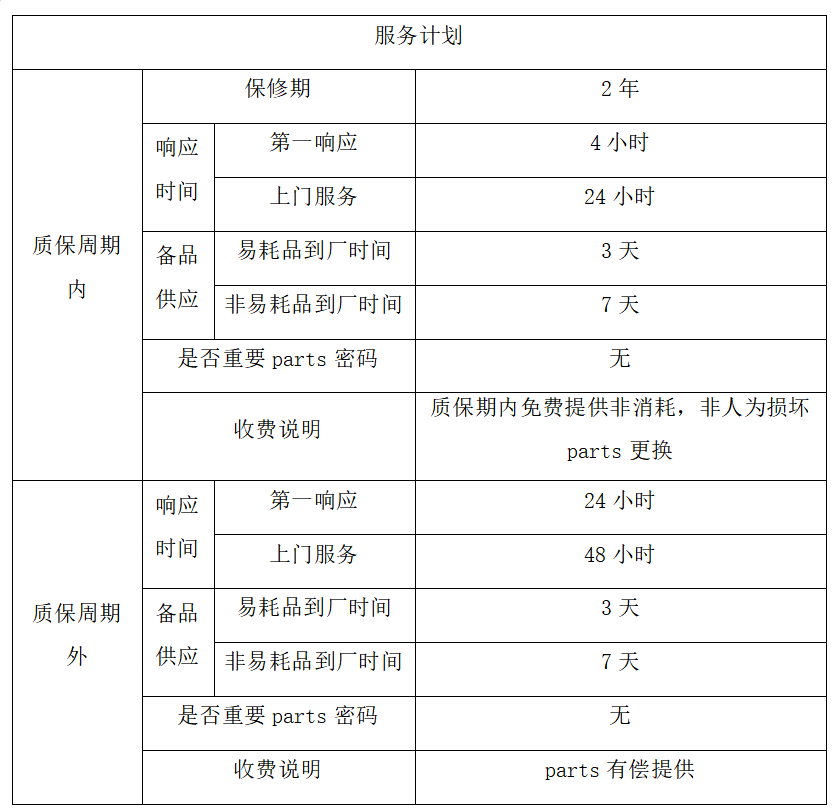

售后服务及故障处理方案

微芸刻蚀机采用模块化设计,功能划分清楚,结合故障报警,能够迅速发现并解决问题,有效控制维修时间,提高机台保障性。设备的核心模块包括:工艺系统、传动系统、真空系统。机台大部分功能部件可以长时间正常运行,只需要按照维修手册定期检定保养即可,其中,机器人的寿命约为10年,当机器人稳定性下降到一定程度后,需要进行维护,超过保修期后由机器人供应商提供专业的维修。我司对常用的备件有稳定的库存,便于即时更换,磨损严重需要修正的精密零部件,由经验丰富的技术人员可以快速修复,服务计划及响应时间见下表。